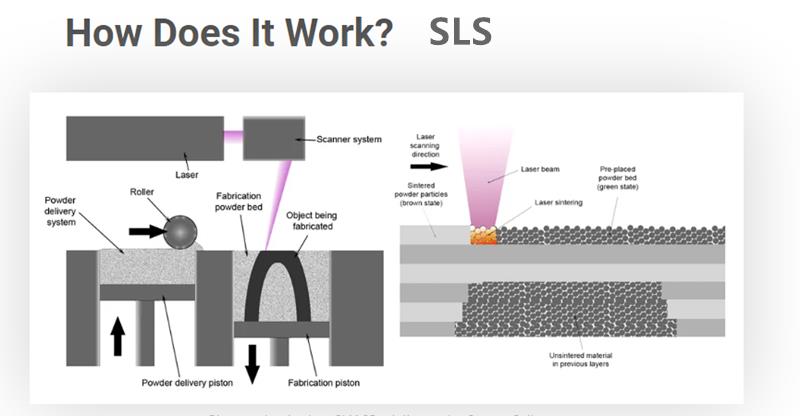

SLS 프린팅은 선택적 CO₂ 레이저 소결 기술을 사용하여 플라스틱 분말(세라믹 또는 금속 분말에 결합제를 첨가)을 층층이 소결하여 입체적인 단면을 만듭니다. 3차원 부품이 제작될 때까지 소결합니다. 부품을 제작하기 전에 빌드 챔버에 질소를 채우고 챔버 온도를 높여야 합니다. 온도가 적정 수준에 도달하면 컴퓨터 제어 CO₂ 레이저가 파우더 베드 표면에 부품 단면을 그려 분말 재료를 선택적으로 융합합니다. 그런 다음 새로운 층에 새로운 재료를 도포합니다. 파우더 베드의 작업 플랫폼이 한 층 아래로 내려가 롤러가 새로운 분말 층을 도포하고 레이저가 부품 단면을 선택적으로 소결합니다. 부품이 완성될 때까지 이 과정을 반복합니다.

CARMANHAAS는 고객에게 고속 • 고정밀 • 고품질 기능을 갖춘 동적 광학 스캐닝 시스템을 제공합니다.

동적 광학 스캐닝 시스템: 전면 초점 광학 시스템으로, 단일 렌즈 이동으로 줌 기능을 구현하며, 움직이는 소형 렌즈와 두 개의 초점 렌즈로 구성됩니다. 전면 소형 렌즈는 빔을 확장하고, 후면 초점 렌즈는 빔을 집중시킵니다. 전면 초점 광학 시스템을 사용하면 초점 거리를 늘려 스캐닝 영역을 늘릴 수 있으므로, 현재 대형 포맷 고속 스캐닝에 가장 적합한 솔루션입니다. 일반적으로 대형 포맷 가공 또는 대형 포맷 절단, 마킹, 용접, 3D 프린팅 등과 같은 작업 거리 변경 분야에 사용됩니다.

(1) 매우 낮은 온도 드리프트(8시간 이상 장기 오프셋 드리프트 ≤ 30 μrad)

(2) 매우 높은 반복성(≤ 3 μrad)

(3) 컴팩트하고 신뢰성이 우수함;

CARMANHAAS에서 제공하는 3D 스캔 헤드는 고급 산업용 레이저 응용 분야에 이상적인 솔루션을 제공합니다. 일반적인 응용 분야로는 절단, 정밀 용접, 적층 제조(3D 프린팅), 대형 마킹, 레이저 클리닝, 심층 조각 등이 있습니다.

CARMANHAAS는 최고의 가격 대비 성능 제품을 제공하고 고객의 요구 사항에 따라 최상의 구성을 찾아내는 데 전념합니다.

DFS30-10.6-WA, 파장: 10.6um

| 스캔 필드(mm x mm) | 500x500 | 700x700 | 1000x1000 |

| 평균 스팟 크기1/e² (µm) | 460 | 710 | 1100 |

| 작동 거리(mm) | 661 | 916 | 1400 |

| 조리개(mm) | 12 | 12 | 12 |

메모:

(1) 작업거리 : 스캔헤드의 빔 출사측 하단에서부터 작업물 표면까지의 거리.

(2) 평방미터 = 1

보호 렌즈

| 직경(mm) | 두께(mm) | 코팅 |

| 80 | 3 | AR/AR@10.6um |

| 90 | 3 | AR/AR@10.6um |

| 110 | 3 | AR/AR@10.6um |

| 90*60 | 3 | AR/AR@10.6um |

| 90*70 | 3 | AR/AR@10.6um |