주요 동력 배터리로서 동력 배터리는 산업, 생활 등 다양한 분야에서 널리 사용됩니다. 신에너지 자동차 동력 배터리 시스템의 생산, 설계 및 적용에 있어 핵심 단계인 PACK은 상류 배터리 생산과 하류 차량 적용을 연결하는 핵심 고리입니다. 동력 배터리 팩의 PACK 그룹화 공정은 전기 자동차의 출력, 성능 및 안전 기능과 직접적인 관련이 있습니다. 그렇다면 동력 배터리 적용에서 레이저 용접의 장점은 무엇일까요?

안정성, 용접재료 손실 적음

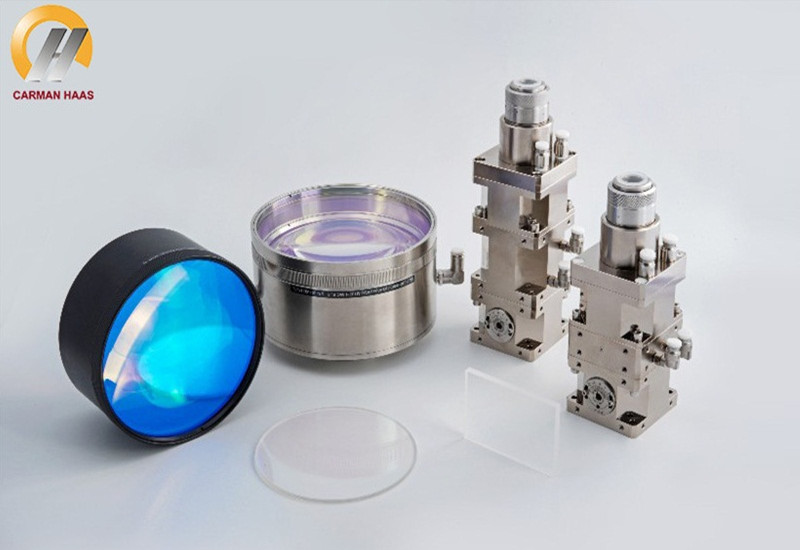

동력 배터리는 레이저 용접 부품이 많고, 공정이 까다로워 용접 공정이 더욱 까다롭습니다. 효율적이고 정밀한 레이저 용접을 통해 자동차 동력 배터리의 안전성, 신뢰성 및 수명을 크게 향상시킬 수 있습니다. 레이저 용접의 장점은 용접 재료 손실이 적고, 용접된 공작물의 변형이 적으며, 장비 성능이 안정적이고 조작이 간편하며, 용접 품질과 자동화가 높다는 것입니다. 이러한 기술적 우위는 다른 용접 방식과는 비교할 수 없습니다.

더 효율적

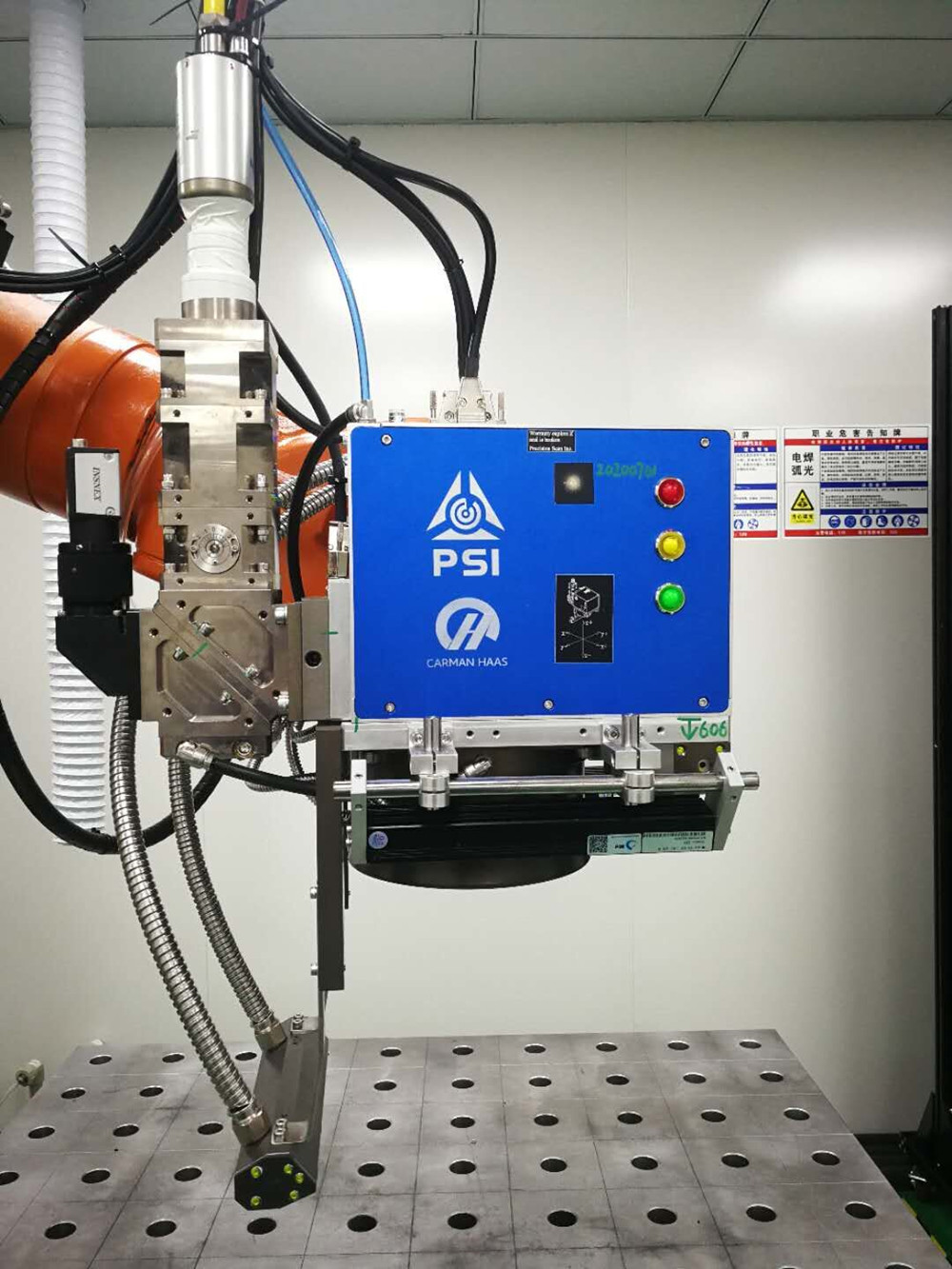

레이저 용접 장비는 기본적으로 데스크톱 장비, 전자동 폐쇄 루프 작업 스테이션, 전자동 조립 라인의 세 가지 유형으로 나눌 수 있습니다.

데스크톱 장비는 기본적으로 단일 기계 반자동 콘솔로, 초기 파일럿 제품 테스트와 소량 생산에 사용됩니다.

전자동 폐쇄 루프 작업장은 주로 두 개의 칼을 결합하는 모드이며, 레이저 호스트와 폐쇄 루프 제어 작업대가 있으며, 각 작업대는 일반적으로 다중 스테이션 고정구 툴을 갖추고 있어 다양한 유형의 전원 배터리 레이저 용접과 배터리 팩 PACK 용접에 적합합니다. 프로세스의 단일 단계 전자동 시스템입니다.

전자동 생산 라인은 전자동 폐쇄 루프 작업 스테이션의 업그레이드 버전으로, 여러 작업 스테이션을 연결하여 셀 용접 또는 배터리 팩 PACK 용접을 위한 완벽한 지능형 자동 생산 라인을 형성합니다.

더 안전하다

동력 배터리의 안전성에 대한 논란은 끊이지 않습니다. 배터리 자체는 팽창, 누출, 파열, 화재, 연기 또는 폭발이 없어야 합니다. 배터리 셀의 열 폭주가 발생하면 전해액 누출, 화재 및 연소가 발생할 수 있습니다. 리튬 배터리에 방폭 안전 밸브를 사용하면 배터리가 열적으로 제어 불능 상태가 될 때 배터리 폭발을 효과적으로 방지하여 배터리의 안전성을 확보할 수 있습니다.

게시 시간: 2022년 10월 18일